Заводы импортирующие подшипники для российского рынка

Ну что, как дела? Сижу вот, думаю… Про подшипники, короче. Тут, знаешь, всякие новости читаешь – то цены взлетают, то дефицит. А я вот не шарю в этих механиках, но вроде как все вокруг это обсуждают. И вот, подумал, а что вообще с этими подшипниками в России происходит? Кто их поставляет, как вообще эта тема устроена, что будет дальше? Наверное, для тех, кто в теме – это как китайская грамота, а для простых смертных – просто необходимость. Захотел что-то починить, а тут – затык. Вот и решил немного покопаться в этой теме.

Обзор рынка подшипников для российского рынка: тренды и ключевые игроки

Итак, что мы имеем? Рынок поставок подшипников в Россию – штука динамичная, как моя кошка по утрам. Помню, как-то утром она решила устроить мне представление на кухне – лапы, мяуканье, все вокруг опрокинула. Так вот, рынок подшипников тоже постоянно меняется. Раньше все вроде как из Европы поставляли, а сейчас, после определенных событий, все поменялось. Появились новые поставщики, новые логистические маршруты. И вообще, сложно сказать, кто сейчас лидер, потому что все это очень быстро меняется.

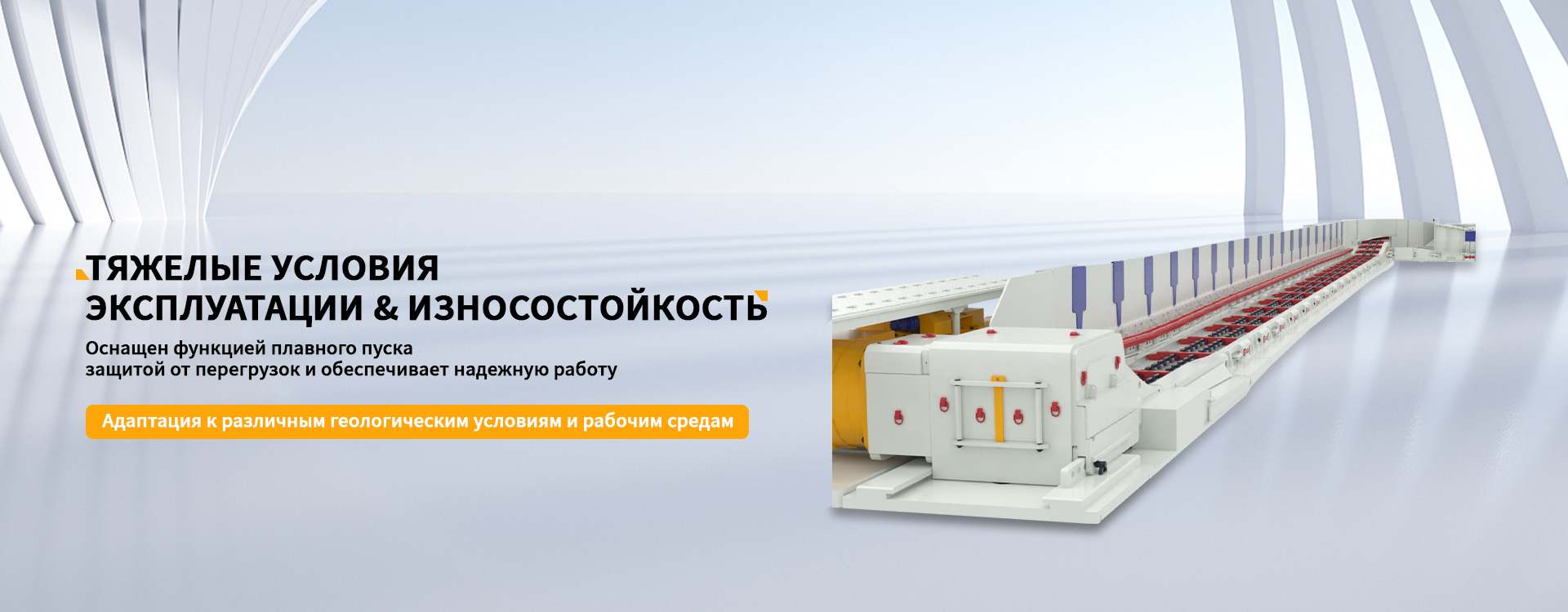

Самое важное – это, конечно, качество. Любая промышленность, а уж горнодобывающая тем более, не потерпит брака. Подшипники должны выдерживать колоссальные нагрузки, работать в тяжелых условиях. И это не просто слова. Я вот недавно видел видео, как какой-то там экскаватор в горах сломался – от перегрузки, видимо, подшипники подвела. Ужас, конечно.

Конечно, китайские производители сейчас сильно на рынке, там и цены ниже, и ассортимент больше. Но качество... Ну, знаете, как с едой. Не всегда то, что дешевле – лучше. Некоторые компании, например, **ООО Чжанцзякоу Хэнда Производство Горных Машин Для Угольных Шахт**, предлагают неплохие варианты, но нужно внимательно смотреть сертификаты и отзывы.

Технологические инновации в производстве подшипников

Здесь все, конечно, как в космической отрасли. Постоянно появляются новые материалы, новые технологии. Например, разрабатываются подшипники с улучшенными смазывающими свойствами, которые могут работать в экстремальных температурах. Или, например, подшипники с интегрированными датчиками, которые позволяют контролировать состояние детали и предотвращать поломки. Интересно, да? Не представляю, как они это делают, но, видимо, там какие-то сложные расчеты и аддитивные технологии.

Использование компьютерного моделирования становится все более распространенным. Теперь можно виртуально протестировать подшипник на различные нагрузки и режимы работы, прежде чем его вообще производить. Это экономит кучу времени и денег. Мне вот недавно один знакомый рассказывал, что они так один двигатель разрабатывали – месяц только на моделирование ушло! Я бы на это не решился, честно говоря.

А еще сейчас активно развивается направление по производству подшипников с использованием новых композитных материалов. Они легче стальных, но при этом прочнее и устойчивее к коррозии. Это особенно актуально для горнодобывающей промышленности, где условия работы очень агрессивные. Помню, как однажды на стройке видел какой-то странный блестящий материал – наверное, из него делали какие-то подшипники.

Применение подшипников в горнодобывающей промышленности

Ну тут все очевидно. Подшипники используются во всем, что движется в шахте – от экскаваторов и буровых установок до конвейеров и насосов. Они должны выдерживать огромные нагрузки, работать в пыли, грязи, вибрациях. Поэтому, качество подшипников – это вопрос жизни и смерти. Ну, не то чтобы совсем так, но понимаете, о чем я.

Особо важны подшипники для тяжелого горного оборудования. Они должны быть очень прочными и надежными, чтобы не ломаться в самый неподходящий момент. Например, в экскаваторах используют шарикоподшипники, которые способны выдерживать огромные нагрузки. А в буровых установках – роликовые подшипники, которые обеспечивают плавное вращение бурильной колонны. Было бы неудобно, если бы вдруг что-то сломалось посреди бурения.

Не забывайте про вибрацию. В шахтах она просто космическая! Подшипники должны быть устойчивы к вибрациям, чтобы не выходить из строя. Часто используют специальные вибрирующие подшипники, которые имеют повышенную жесткость и демпфирующие свойства. Это как амортизаторы в машине, только для подшипников.

Экологические аспекты и устойчивое развитие

Это сейчас очень актуально. Нельзя просто так производить подшипники, не думая об окружающей среде. Нужно учитывать, какие материалы используются, как производится отходы, как утилизируются старые подшипники. Сейчас все больше компаний переходят на экологически чистые материалы и технологии.

Например, разрабатываются подшипники с биоразлагаемыми элементами, которые можно перерабатывать после окончания срока службы. Или, например, подшипники, которые изготавливаются из переработанного пластика. Это, конечно, пока еще не массовый тренд, но в будущем, думаю, станет более распространенным.

А еще важна энергоэффективность. Производство подшипников – энергоемкий процесс. Поэтому, нужно оптимизировать производственные процессы, чтобы снизить потребление энергии. Использовать возобновляемые источники энергии. Это как на диете – нужно следить за тем, сколько энергии расходуешь.

Эксплуатация и обслуживание подшипников

Это вообще отдельная тема. Даже самый лучший подшипник может сломаться, если за ним не следить. Нужно регулярно смазывать подшипники, проверять их на наличие повреждений, вовремя заменять изношенные детали. Иначе потом будут большие проблемы.

Сейчас все больше используют системы мониторинга состояния подшипников. Они позволяют отслеживать вибрацию, температуру, смазку, и вовремя обнаруживать признаки неисправности. Это как медицинская страховка для подшипников. Лучше перестраховаться, чем потом ремонтировать или менять весь механизм.

Важно правильно подбирать смазку. Для разных условий работы нужны разные смазки. Слишком много смазки – она может притягивать пыль и грязь. Слишком мало смазки – подшипник быстро износится. Поэтому, нужно тщательно изучить рекомендации производителя.

Заключение: будущее поставок подшипников в Россию

В общем, тема с поставками подшипников в Россию – это как сложный пазл. Много деталей, много нюансов. Но если все правильно собрать, то получится надежная и эффективная система. И, наверное, это важно для всей российской промышленности. А я вот пойду лучше кошку покормлю. Она, наверное, опять что-нибудь натворила.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Демпфирующие подушки

Демпфирующие подушки -

Скребковые пластины конвейера

Скребковые пластины конвейера -

Глухие соединительные штыри

Глухие соединительные штыри -

Пластинчато-штыревые соединители цепей

Пластинчато-штыревые соединители цепей -

Приводные звёздочки

Приводные звёздочки -

Комплектующие детали центрифуг

Комплектующие детали центрифуг -

Серия рельсовых соединительных элементов

Серия рельсовых соединительных элементов -

Буровые штанги для анкерного крепления

Буровые штанги для анкерного крепления -

Направляющие рельсы

Направляющие рельсы -

Кабельные буровые штанги

Кабельные буровые штанги -

Тяговые цепи

Тяговые цепи -

Серия высокопрочных болтов

Серия высокопрочных болтов

Связанный поиск

Связанный поиск- Лучшие покупатели блоков задних рессор для газели 3302

- Знаменитый 26*92 плоский тип сплайсинга кольцо

- Китайские специализированные буровые долота для труб диаметром 315 мм

- Ведущие аксессуары для горнодобывающей промышленности

- 38*137 цена звена цепи с дуговым зубом

- Импортные подшипники марки oemskf

- Буферный блок задней пластинчатой рессоры для модели 5320 завода 2912624

- Oem отрезанные зубы для проходческого комбайна

- Высококачественный буферный блок задней рессоры для модели газ

- Заводской комплект валов-звездочек 30*108