Знаменитое рельсовое сиденье

Привет всем! Знаете, как бывает: смотришь на какую-то вещь и думаешь – а ведь это круто! То же самое с современной техникой для шахт. Раньше все было как-то тяжеловесно, ненадежно. А сейчас – совершенно другая история. Тут тебе и автоматизация, и новые материалы, и все, что только можно придумать. Я вот недавно видел видео, где какой-то робот копает уголь. Ну, это просто космос! Хочется верить, что технологии пойдут только вперед. Честно говоря, меня вообще все эти технические штучки немного пугают, но в то же время – восхищают.

Эволюция рельсового оборудования: от прошлого к будущему

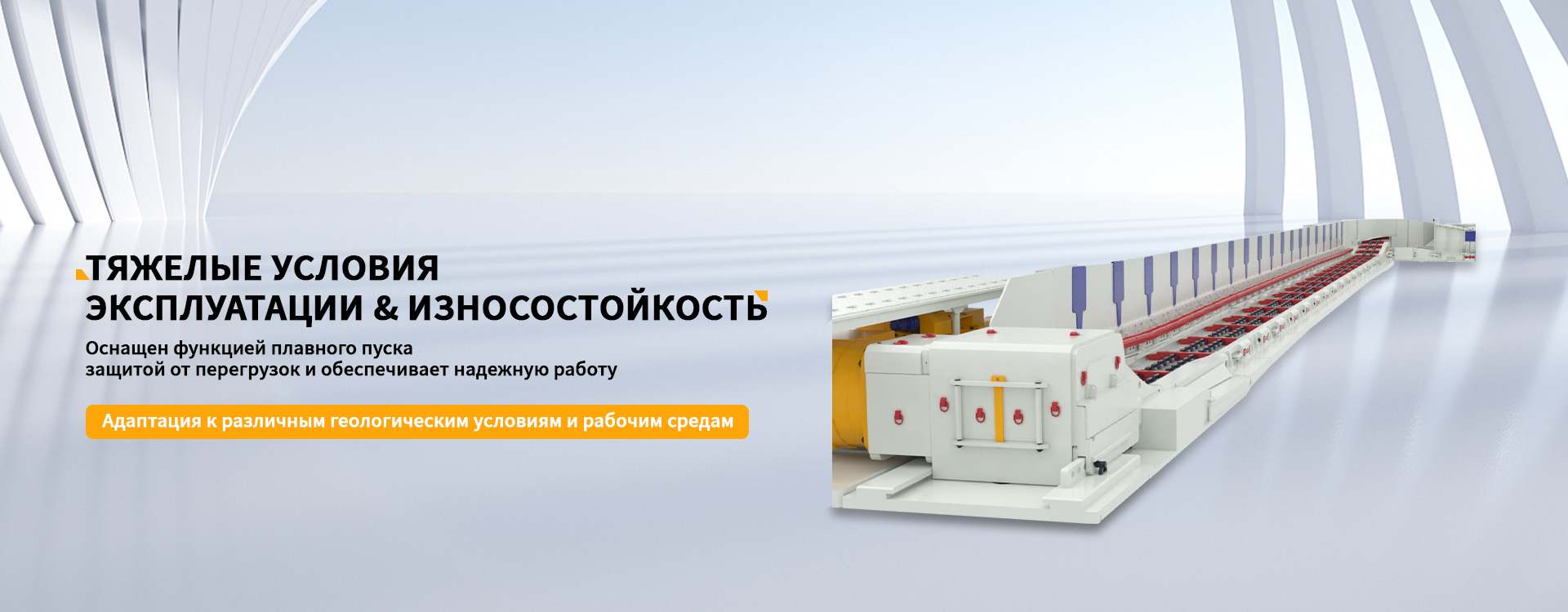

Рельсовое оборудование, как вы понимаете, это важная часть любой шахты. Рельсовое сиденье – один из ключевых элементов. Если раньше все делали из железа, то сейчас активно используют новые сплавы, композитные материалы. Ну, это чтоб легче было, надежнее, меньше изнашивалось. У нас тут, знаете ли, не так уж и легкий груз с угольной рудой приходится перемещать. Слышал, что сейчас разрабатывают системы с датчиками, которые позволяют отслеживать состояние рельсов, предсказывать поломки. Понятно, что это все стоит денег, но в перспективе – экономия на ремонте и просто бесперебойная работа.

Например, компания ООО Чжанцзякоу Хэнда Производство Горных Машин Для Угольных Шахт специализируется на производстве комплектующих именно для такого оборудования. У них широкий ассортимент, от простых крепежных элементов до сложных систем управления. Они, кстати, неплохо работают с клиентами, индивидуальный подход у них. Всегда можно найти решение под конкретные нужды. Я вот, знаете, присматриваюсь к их продукции, может, и для моего маленького горного предприятия что-нибудь прикуплю. Хотя, пока что только смотрю и читаю отзывы.

Главное, чтобы техника была безопасной. Все эти инновации – это хорошо, но безопасность превыше всего. Нужно чтобы оборудование выдерживало любые нагрузки, чтобы не было утечек, чтобы люди могли работать в комфортных условиях. Это, конечно, задача для инженеров и производителей, но и шахтеры тоже должны быть внимательны к технике безопасности. Ведь от этого зависит их жизнь и здоровье.

Инновационные материалы и технологии в производстве рельсового сиденья

Сейчас активно внедряют новые материалы: углеродные нанотрубки, керамику, специальные полимеры. Все это позволяет значительно увеличить прочность и долговечность оборудования. Например, углеродные нанотрубки можно использовать для усиления стали, что делает рельсы более устойчивыми к трещинам и деформациям. Это, знаете, как в спорте – легкий вес, но большая сила.

Еще один интересный тренд – использование 3D-печати для изготовления сложных деталей. Это позволяет создавать элементы с нестандартной геометрией, которые невозможно изготовить традиционными методами. И, конечно, это ускоряет процесс производства, снижает затраты. Представьте, что можно заказать любой элемент по индивидуальному заказу, даже если его нет в стандартном ассортименте. Это просто мечта любого инженера!

И, конечно, автоматизация производства играет огромную роль. Роботы выполняют монотонные и опасные операции, что повышает эффективность и снижает риск травм. Это уже не фантастика, а реальность. И это очень хорошо, потому что шахтеры должны заниматься более сложными и интересными задачами, а не просто ковыряться в железе.

Системы мониторинга и диагностики рельсового сиденья

Современные системы мониторинга позволяют в режиме реального времени отслеживать состояние рельсов, выявлять дефекты и прогнозировать поломки. Это позволяет своевременно проводить ремонтные работы и предотвращать аварии. Например, можно использовать датчики вибрации, температуры, деформации. Эти данные передаются на центральный компьютер, где анализируются и отображаются в виде графиков и диаграмм.

Анализ данных помогает оптимизировать режимы эксплуатации оборудования, продлить срок его службы и снизить затраты на обслуживание. Кроме того, системы мониторинга позволяют выявлять неисправности на ранней стадии, когда их еще можно устранить без серьезных последствий. Это особенно важно для оборудования, которое работает в тяжелых условиях.

Эти системы стали доступны даже для небольших шахт. Раньше это было слишком дорого, но сейчас цены снизились, и появились более простые и доступные решения. Это открывает новые возможности для повышения безопасности и эффективности работы шахт.

Тенденции рынка и перспективы развития

Рынок оборудования для горнодобывающей промышленности постоянно растет. С одной стороны, это связано с увеличением спроса на уголь. С другой стороны, это связано с развитием технологий и появлением новых потребностей. Сейчас особенно актуальны вопросы автоматизации, энергоэффективности и безопасности.

Тенденция к цифровизации, то есть к внедрению информационных технологий во все сферы деятельности, очень сильна. Все больше шахт переходят на системы управления, которые позволяют собирать и анализировать данные о работе оборудования, оптимизировать производственные процессы и повышать эффективность. Это, конечно, требует значительных инвестиций, но в перспективе – окупается.

И, конечно, экологические требования становятся все более строгими. Шахты должны минимизировать воздействие на окружающую среду, снижать выбросы вредных веществ и использовать возобновляемые источники энергии. Это требует разработки новых технологий и внедрения экологически чистых методов добычи угля.

Энергоэффективность в горнодобывающей промышленности

Энергоэффективность – это один из ключевых факторов, влияющих на экономическую эффективность шахт. Снижение энергопотребления позволяет снизить затраты на электроэнергию, уменьшить выбросы парниковых газов и улучшить экологическую ситуацию. Внедрение энергосберегающих технологий может значительно снизить операционные расходы.

Например, можно использовать более эффективные электродвигатели, устанавливать системы рекуперации энергии, использовать светодиодное освещение. Кроме того, можно оптимизировать режимы работы оборудования, чтобы снизить его энергопотребление. Все это требует тщательного анализа и планирования.

Инвестиции в энергоэффективность – это инвестиции в будущее. Это позволяет сделать шахты более конкурентоспособными, снизить зависимость от импортных энергоносителей и улучшить экологическую ситуацию.

Экологическая безопасность и устойчивое развитие

Добыча угля – это всегда воздействие на окружающую среду. Это связано с образованием отходов, выбросами вредных веществ и изменением ландшафта. Поэтому шахты должны принимать меры для минимизации этого воздействия.

Сейчас активно внедряются технологии рекультивации земель, которые позволяют восстановить нарушенные территории после завершения добычи. Кроме того, используются системы очистки выбросов и сточных вод. Все это требует значительных затрат, но в перспективе – позволяет сохранить окружающую среду для будущих поколений.

Устойчивое развитие – это не просто соблюдение экологических норм, это создание социально-экономической системы, которая обеспечивает благополучие людей и сохраняет ресурсы для будущих поколений. Шахты должны учитывать интересы всех заинтересованных сторон – работников, местных жителей, государства.

Минимизация воздействия на окружающую среду: современные технологии

Современные технологии позволяют значительно снизить воздействие добычи угля на окружающую среду. Например, используются системы подземной газификации, которые позволяют получать синтез-газ из угля с минимальными выбросами вредных веществ. Кроме того, разрабатываются технологии утилизации отходов добычи угля.

Особое внимание уделяется предотвращению загрязнения подземных вод. Для этого используются специальные гидроизоляционные материалы, системы мониторинга и контроля. Кроме того, проводятся работы по восстановлению естественного гидрологического режима.

Эти технологии позволяют сделать добычу угля более экологически безопасной и устойчивой.

Эксплуатация и техни

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия высокопрочных болтов

Серия высокопрочных болтов -

Буровые штанги для анкерного крепления

Буровые штанги для анкерного крепления -

Режущий зуб проходческого комбайна

Режущий зуб проходческого комбайна -

Серия рельсовых оснований

Серия рельсовых оснований -

Тяговые цепи

Тяговые цепи -

Запасные части центрифуг

Запасные части центрифуг -

Направляющие рельсы

Направляющие рельсы -

Скребковые пластины конвейера

Скребковые пластины конвейера -

Сепараторы с тяжёлой средой в неглубоких ваннах

Сепараторы с тяжёлой средой в неглубоких ваннах -

Трёхгранные буровые штанги

Трёхгранные буровые штанги -

Буровые штанги с канавочными профилями

Буровые штанги с канавочными профилями -

Кабельные буровые штанги

Кабельные буровые штанги

Связанный поиск

Связанный поиск- Знаменитые импортные подшипники

- Знаменитый 34*126 плоское кольцо для сращивания

- Оптовые импортные подшипники skf 7315bem1 s0vq335

- Знаменитый 56*187 комплект вала звездочки

- Лучшие покупатели перфорированных блоков задних рессор для моделей газель

- Поставщики поперечных балок

- Высококачественный желоб

- Оптовые импортные подшипники в самаре

- 48*152 завод вертикальных цепных звеньев

- Поставщики 42*146 комплектов валов звездочек