Установки для сборки долот для буровых установок

Ну что, как ваши дела? А у меня тут мысли роятся, как мухи летом. Задумался о том, как эти огромные буровые установки работают – просто чудо инженерии! И вот, что заставило меня задуматься – какие там вообще технологии используются в этих... ну, в этих установках для сборки долот для буровых установок. Звучит как китайская грамота, а на деле – интересно. Хоть немного разбираюсь в теме, так что решил поделиться мыслями. Что-то вроде зарисовок, да.

Технологический прогресс в сборке долот

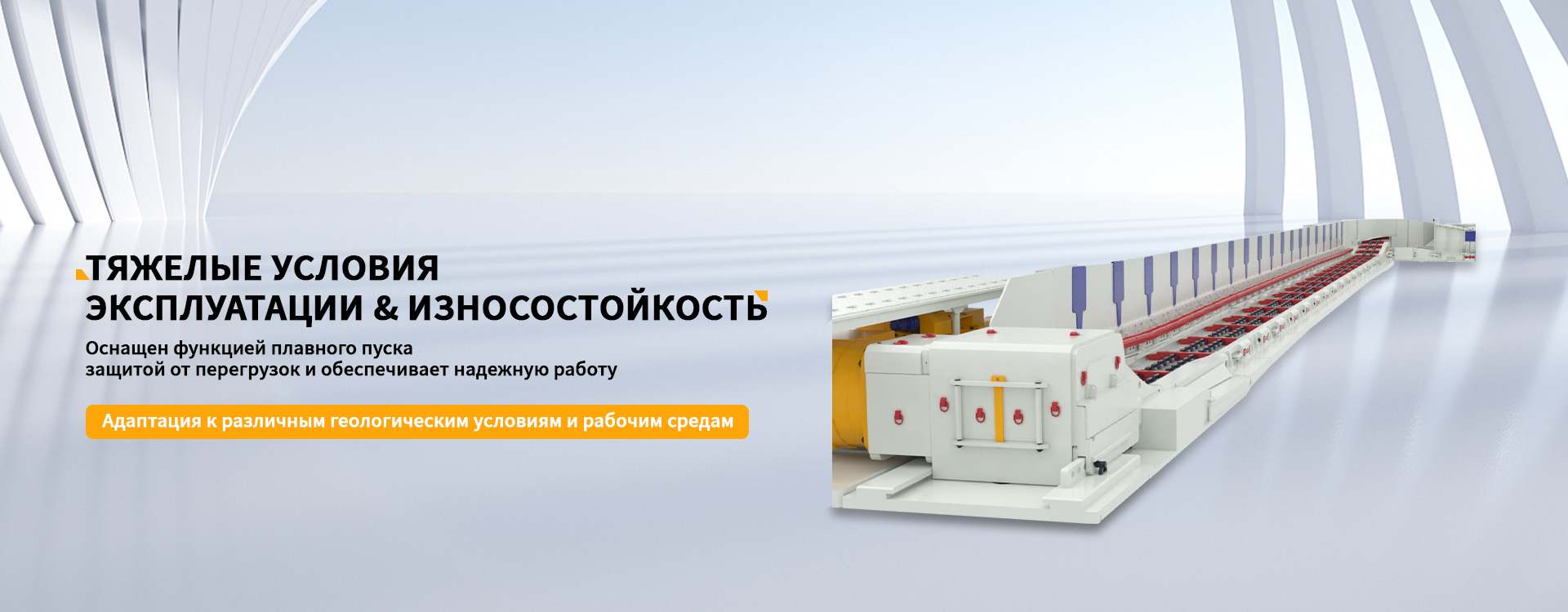

Знаете, раньше, наверное, всё делали вручную, как в старых фильмах. А сейчас – это совсем другой уровень. Эти современные установки для сборки долот для буровых установок – это просто зверь! Автоматизация, робототехника, точные расчеты... Без этого сейчас никуда. И знаете, что поражает? Это не только скорость, но и точность. Долота – это ведь не игрушки, а жизненно важные инструменты, от которых зависит эффективность и безопасность бурения. Бездефектное долото – это прям гарантия успешного бурения, не спорю.

ООО Чжанцзякоу Хэнда Производство Горных Машин Для Угольных Шахт, кстати, занимается именно этим. Они производят комплектующие для угольных шахт, в том числе и для буровых установок. На их сайте можно поглазеть, что у них там есть. Не эксперт я, конечно, но впечатляет. Говорят, используют передовые технологии обработки металлов, автоматизированные системы контроля качества... В общем, делают своё дело на совесть. И вроде как, у них всякие станки с ЧПУ и прочее, что только можно вообразить.

Это всё, конечно, звучит немного сухо. Но представьте себе: огромные, мощные станки, которые идеально соединяют все детали долота, с точностью до миллиметра. И всё это происходит под контролем компьютера. Не страшно даже, что если что-то пойдет не так – система сразу же всё останавливает и предупреждает. Безопасность, понимаете ли, прежде всего. А еще – это просто интересно наблюдать. Как эта сложная машина выполняет свою работу. Вот это я понимаю – современное производство!

Автоматизация и роботизация: ключ к эффективности

Автоматизация – это, конечно, хорошо, но как они это делают на самом деле? Не просто так, конечно, роботы не появляются из ниоткуда. Нужно всё продумать до мелочей. Каждый этап сборки долота должен быть запрограммирован, чтобы робот мог выполнять его безупречно. А еще, важно, чтобы робот мог адаптироваться к разным типам долот и разным условиям работы. Нельзя же, чтобы один робот мог делать всё. Так что нужен целый арсенал роботов, каждый из которых специализируется на своей задаче.

И еще один интересный момент – использование датчиков и сенсоров. Они следят за каждым этапом сборки, контролируют параметры процесса и, при необходимости, вмешиваются. Например, датчик температуры может предупредить о перегреве, а сенсор силы может предотвратить повреждение детали. В общем, это как в самолете – там тоже куча датчиков, которые следят за всеми параметрами полета. Только у нас здесь – долота.

Видел тут недавно рекламный ролик про какие-то умные роботы, которые собирают автомобили. Там все такие гладко и быстро происходит. Похоже, что сейчас и в производстве долот идет такой же тренд – все больше автоматизации и роботизации. Это, наверное, и позволяет снизить себестоимость продукции и повысить качество.

Контроль качества: неприемлемые ошибки

Контроль качества – это, наверное, самый важный этап в производстве долот. Никто не хочет, чтобы долото сломалось в самый неподходящий момент. Поэтому здесь используют самые разные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль... В общем, все, что позволяет выявить даже самые незначительные дефекты.

Я читал, что сейчас используют даже компьютерное зрение для контроля качества. То есть, компьютер анализирует изображения деталей и выявляет любые отклонения от нормы. Это, конечно, очень эффективно. Но для этого нужно много данных и сложный алгоритм. А еще – нужны специалисты, которые будут контролировать работу компьютера.

Наверное, очень сложно добиться 100% гарантии качества. Но нужно стремиться к этому. Потому что любая ошибка может привести к серьезным последствиям. И лучше перестраховаться, чем потом исправлять последствия.

Экология и устойчивость

Ну, тут все понятно. Производство, конечно, это не всегда экологично. Особенно если речь идет о металлургии. Где куча отходов, дым, шум... Но современные производители стараются минимизировать свое воздействие на окружающую среду. Например, используют более экологичные материалы, устанавливают системы очистки воздуха и воды, перерабатывают отходы.

ООО Чжанцзякоу Хэнда, наверняка, занимается и этим. Хотя конкретных данных я пока не нашел. Но в целом, в отрасли сейчас идет тенденция к экологичности. Это связано с тем, что экологические требования становятся все более строгими, а потребители все больше заботятся об окружающей среде. Нельзя же загрязнять планету, правда?

Например, сейчас активно разрабатываются новые типы сталей, которые более экологичны и долговечны. Это позволяет снизить потребление ресурсов и уменьшить количество отходов. А еще, разрабатываются технологии по переработке старых долот. Это позволяет повторно использовать ценные материалы и снизить нагрузку на окружающую среду.

Сокращение отходов и энергоэффективность

Сокращение отходов – это важная задача для любой компании. Потому что отходы – это не только загрязнение окружающей среды, но и потеря ресурсов. А энергоэффективность – это тоже важно. Потому что энергопотребление – это затраты. И чем меньше энергии потребляет производство, тем дешевле продукция.

Например, можно использовать более энергоэффективное оборудование, оптимизировать технологические процессы, установить системы рекуперации тепла. Это все позволяет снизить энергопотребление и сократить выбросы в атмосферу.

И еще один интересный момент – использование возобновляемых источников энергии. Например, солнечных панелей или ветряных турбин. Это позволяет снизить зависимость от ископаемого топлива и сделать производство более экологичным.

Обслуживание и модернизация оборудования

Само собой, эти сложные установки для сборки долот для буровых установок нуждаются в регулярном обслуживании и модернизации. Чтоб они работали исправно и не ломались в самый неподходящий момент. Нужны специалисты, которые будут следить за их работой, выявлять неисправности и проводить ремонт.

Обслуживание должно проводиться регулярно, согласно инструкциям производителя. Нужно следить за чистотой оборудования, смазывать узлы, заменять изношенные детали. А еще, нужно проводить профилактические осмотры, чтобы вовремя выявить возможные проблемы.

Модернизация оборудования тоже необходима. Потому что технологии постоянно развиваются, и старые машины устаревают. Нужно обновлять оборудование, устанавливать новые функции, повышать производительность. Это позволяет оставаться конкурентоспособным и выпускать продукцию более высокого качества.

Системы диагностики и предиктивное обслуживание

Сейчас все больше компаний используют системы диагностики и предиктивное обслуживание. То есть, они используют датчики и сенсоры для мониторинга состояния оборудования и прогнозирования поломок. Это позволяет проводить ремонт до того, как оборудование сломается, и избежать простоев.

Эти системы позволяют анали

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия рельсовых соединительных элементов

Серия рельсовых соединительных элементов -

Глухие соединительные штыри

Глухие соединительные штыри -

Трёхгранные буровые штанги

Трёхгранные буровые штанги -

Комплектующие детали центрифуг

Комплектующие детали центрифуг -

Буровые штанги для анкерного крепления

Буровые штанги для анкерного крепления -

Скребковые пластины конвейера

Скребковые пластины конвейера -

Вертикальные соединители цепей

Вертикальные соединители цепей -

Серия рельсовых оснований

Серия рельсовых оснований -

Буровые коронки с поликристаллическими алмазными компактами

Буровые коронки с поликристаллическими алмазными компактами -

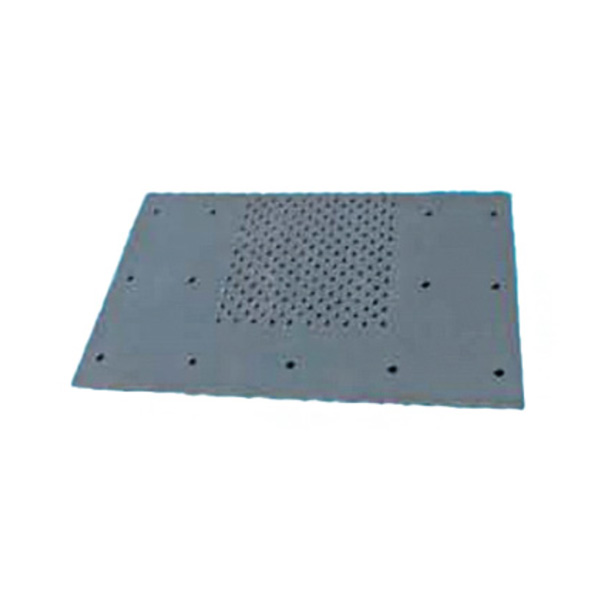

Футеровочные плиты из износостойкой стали

Футеровочные плиты из износостойкой стали -

Кабельные буровые штанги

Кабельные буровые штанги -

Серия валов со звёздочками

Серия валов со звёздочками

Связанный поиск

Связанный поиск- Высококачественный набор валов-звездочек

- Производители специализированных буровых коронок для труб диаметром 315 мм

- Импортные подшипники марки oemskf

- Шарнирное соединительное звено

- Цена комплекта вала звездочки 42*146

- Производители буферов задних рессор для модели cargo 99440541

- Цены на нажимные пластины

- Цена на аксессуары для горнодобывающей промышленности

- Дешевые 26*92 плоские сплайсинга кольцо

- Завод по производству комплектов валов-звездочек